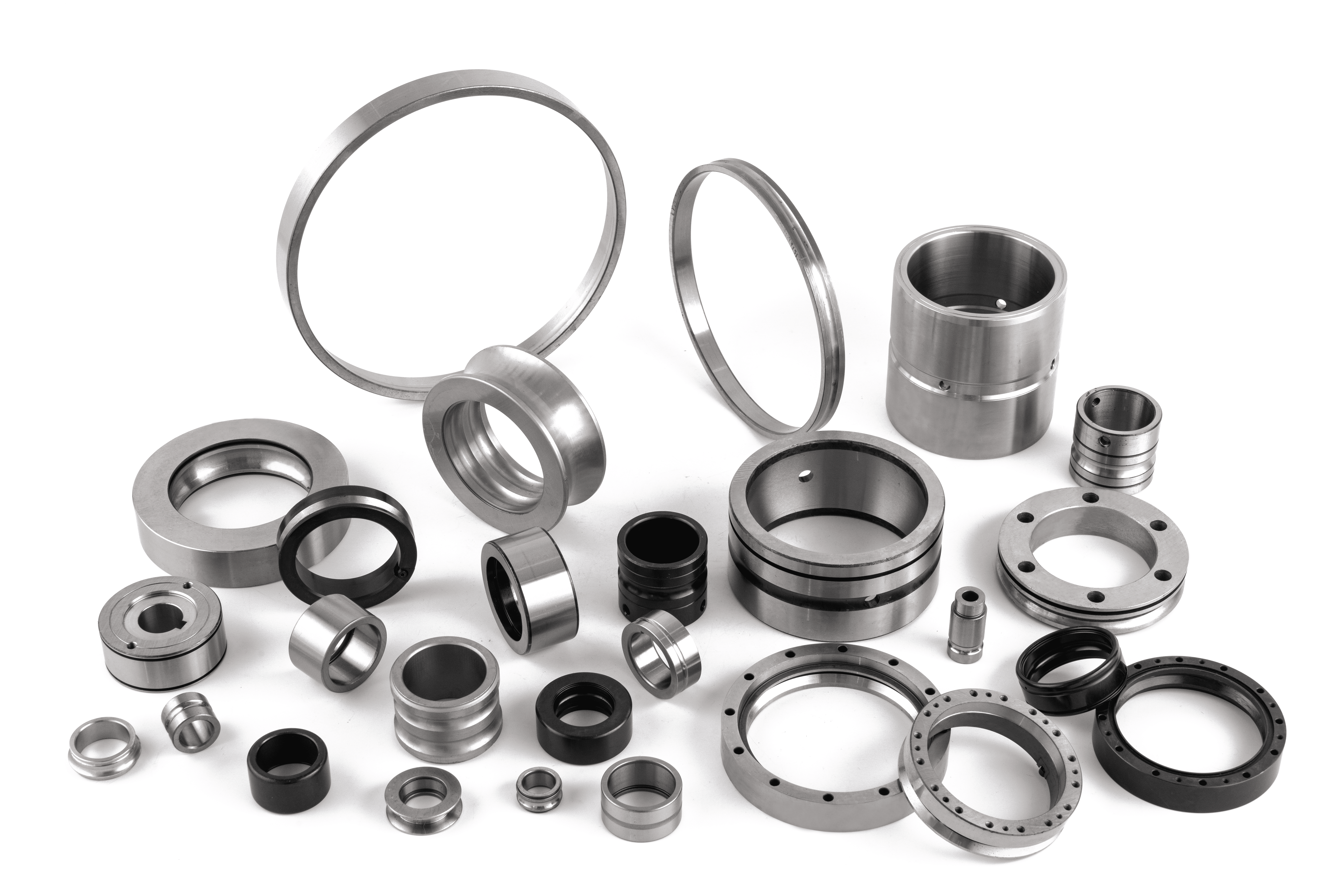

1. Het belang begrijpen van Lagers voor industriële robots Industriële robots zijn de werkpaarden van de moderne productie en voeren een breed scala aan taken met precisie en efficiëntie uit. In het hart van deze robotsystemen liggen lagers, die vaak als onbezongen helden worden beschouwd vanwege hun kritische maar ingetogen rol. Lagers dienen als mechanische interface tussen bewegende componenten, waardoor een soepele beweging wordt vergemakkelijkt, wrijving wordt verminderd en zware lasten worden ondersteund. In de context van industriële robotica, waar precisie en betrouwbaarheid voorop staan, kan het belang van lagers niet genoeg worden benadrukt. Een van de belangrijkste functies van lagers in industriële robots is het hanteren van lasten en precisiecontrole. Deze robots zijn ontworpen om ingewikkelde bewegingen uit te voeren, waarbij vaak zware ladingen of delicate componenten moeten worden gemanipuleerd. Of het nu gaat om een robotarm die ingewikkelde elektronica assembleert of een portaalsysteem dat auto-onderdelen transporteert, lagers moeten bestand zijn tegen aanzienlijke belastingen en tegelijkertijd een nauwkeurige bewegingscontrole behouden. Het ontwerp en de selectie van lagers zijn daarom afgestemd op specifieke belastingsvereisten, waardoor optimale prestaties worden gegarandeerd zonder dat dit ten koste gaat van de nauwkeurigheid. Duurzaamheid en betrouwbaarheid zijn even kritische overwegingen op het gebied van industriële robotica. Deze robots werken in veeleisende omgevingen die worden gekenmerkt door stof, puin, temperatuurschommelingen en snelle bewegingen. Lagers die aan dergelijke omstandigheden worden blootgesteld, moeten een uitzonderlijke duurzaamheid vertonen om bestand te zijn tegen slijtage bij langdurig gebruik. Hoogwaardige lagers, ontworpen met robuuste materialen en geavanceerde afdichtingsmechanismen, zijn essentieel voor het minimaliseren van onderhoudsonderbrekingen en het garanderen van een ononderbroken werking in industriële omgevingen. De levensduur van industriële robots hangt af van de betrouwbaarheid van hun componenten, waarbij lagers een centrale rol spelen. Lagers die voortijdig defect raken, kunnen leiden tot kostbare stilstand, productievertragingen en onderhoudskosten. Daarom geven fabrikanten prioriteit aan de selectie van lagers die bekend staan om hun betrouwbaarheid en lange levensduur, ondersteund door uitgebreide tests en kwaliteitsborgingsmaatregelen.

2. Belangrijke overwegingen bij het selecteren Lagers voor industriële robots Het selecteren van de juiste lagers voor industriële robots impliceert een grondige beoordeling van verschillende factoren om te voldoen aan specifieke toepassingsvereisten en prestatiedoelstellingen. Een van de belangrijkste overwegingen zijn het laadvermogen en de bedrijfsomstandigheden. Industriële robots ervaren een breed scala aan belastingen, waaronder radiale, axiale en momentbelastingen, afhankelijk van de toepassing. Het begrijpen van deze belastingsdynamiek is cruciaal voor het bepalen van het juiste lagertype, de juiste maat en configuratie om optimale prestaties en een lange levensduur te garanderen.

Naast draagvermogen staan precisie en nauwkeurigheid voorop in de industriële robotica. Deze robots zijn belast met het uitvoeren van nauwkeurige bewegingen met nauwe toleranties, vaak in zeer gecontroleerde omgevingen zoals cleanrooms of halfgeleiderfabrieken. Lagers met minimale speling, slingering en hysteresis zijn essentieel voor het behouden van positionele nauwkeurigheid en herhaalbaarheid. Fabrikanten vertrouwen vaak op precisielagers met voorgespannen opstellingen of geavanceerde kooiontwerpen om het vereiste precisieniveau in robottoepassingen te bereiken. Onderhoud en levensduur zijn belangrijke factoren die de lagerkeuze in industriële robots beïnvloeden. Het minimaliseren van de onderhoudsvereisten en het maximaliseren van de onderhoudsintervallen zijn essentieel voor het optimaliseren van de totale eigendomskosten en het garanderen van een ononderbroken werking. Lagers met afgedichte of afgeschermde configuraties bieden een betere bescherming tegen verontreinigingen, waardoor het risico op voortijdige defecten als gevolg van door vervuiling veroorzaakte slijtage wordt verminderd. Bovendien bieden lagers uitgerust met smeerreservoirs of zelfsmerende eigenschappen een langere levensduur en een lagere onderhoudsfrequentie, waardoor de algehele betrouwbaarheid en productiviteit worden verbeterd.

3. Vooruitgang in lagertechnologie die innovatie in industriële robotica stimuleert Innovatie in lagertechnologie blijft het landschap van industriële robotica vormgeven en zorgt voor vooruitgang op het gebied van prestaties, betrouwbaarheid en functionaliteit. Een opmerkelijke vooruitgang is de integratie van sensoren in lagers, waardoor realtime monitoring van de bedrijfsomstandigheden mogelijk wordt. Deze sensoren detecteren parameters zoals temperatuur, trillingen en belasting en leveren waardevolle gegevens op voor conditiemonitoring en voorspellende onderhoudsstrategieën. Door preventief potentiële problemen te identificeren, kunnen fabrikanten onderhoudsactiviteiten proactief plannen, waardoor ongeplande stilstand wordt geminimaliseerd en het gebruik van bedrijfsmiddelen wordt geoptimaliseerd. Materialen en coatings vertegenwoordigen een ander innovatiegebied in de lagertechnologie, met de nadruk op het verbeteren van de prestaties in uitdagende werkomgevingen. Geavanceerde materialen zoals keramiek bieden superieure hardheid, corrosieweerstand en thermische stabiliteit in vergelijking met traditionele stalen lagers. Keramische lagers zijn bijzonder geschikt voor toepassingen met hoge snelheden en hoge temperaturen, waar conventionele lagers beperkingen kunnen vertonen. Bovendien zorgen gespecialiseerde coatings zoals DLC (diamond-like carbon) of PVD (physical vapor deposition) coatings voor een verbeterde oppervlaktehardheid en verminderde wrijving, waardoor de lagerprestaties en levensduur in industriële robotica-toepassingen verder worden verbeterd. Maatwerk en toepassingsspecifieke oplossingen stimuleren ook innovatie op het gebied van industriële robotica-lagers. Fabrikanten bieden steeds vaker op maat gemaakte lagerontwerpen die zijn afgestemd op specifieke toepassingsvereisten, waardoor de prestaties en betrouwbaarheid worden geoptimaliseerd. Miniatuurlagers met kleinere afmetingen en lichtgewicht constructie zijn bijvoorbeeld ideaal voor compacte robotverbindingen of eindeffectoren, waarbij ruimtebeperkingen en gewichtsoverwegingen van cruciaal belang zijn. Omgekeerd worden lagers met een grote diameter en verbeterde belastbaarheid en stijfheid gebruikt in zware industriële manipulatoren of gelede armen, waar stabiliteit en precisie van het grootste belang zijn. Door nauw samen te werken met robotfabrikanten en eindgebruikers kunnen lagerleveranciers op maat gemaakte oplossingen ontwikkelen die unieke uitdagingen aanpakken en de operationele efficiëntie in industriële robotica-toepassingen maximaliseren.

Catalogus downloaden

Catalogus downloaden